LFB高效低耗料封泵

一、概 况

随着国家对环境保护标准的提高及粉煤灰综合利用意识的增强,电厂改水力出灰为干出灰已成为当前发展的趋势。近年来干灰输送大多使用仓泵,但就目前运行情况看使用仓泵由于气压高,耗电量大,维修费用高等原因,既污染环境又浪费资源,给储运煤灰带来不便。而我厂研制生产的LFB系列料封泵,具有风压低、操作简单、维修量小等特点,广泛用于电力、铝业、水泥、化工等行业,是输送各种粉状物料的理想设备。

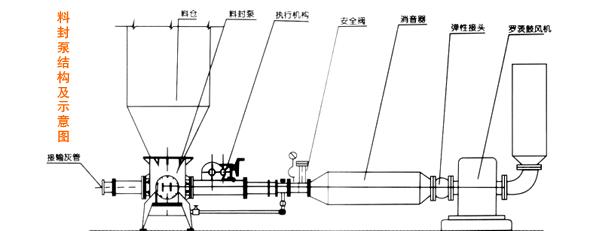

二、料封泵结构图

三、单仓泵、负压输送粉煤灰存在的问题

1、耗电量大、磨损严重

由于仓泵采用0.4Mpa-0.6Mpa高压供气,弯头管道严重磨损。磨穿焊补,更换频繁,特别是出料阀、进料阀、排气阀磨损严重,经常卡死、加上气动三大件磨损维修费用高,工人抢修爬泵体上,温度高,环境恶劣,劳动强度大。

2、操作复杂

由于仓泵采用料位及时间自动控制,控制台接线复杂、稍微有问题,涉及电气、热工、除灰检修三大部门多个专业人员到灰场,延误检修时间,给管理带来许多麻烦,难以保证生产正常进行。

3、环境极差

由于上述原因,为保证运行,抢修次数多,设备到处漏灰,危及厂里的环境和周围群众生活环境,给文明生产造成极大影响。

4、影响粉煤灰综合利用

为开展粉煤灰综合利用,企业投巨资搞粉煤灰生产线,但由于输送系统损坏频繁,保证不了风选设备系统正常生产,有灰管道送不出,影响用户供灰,有损企业形象和利益。

5、影响沉渣池正常运行

由于设计灰渣分除,仓泵损坏后,只好用水冲至沉渣池,造成冲渣水不够用,供水紧张,且由于灰细度小,容易造成网管堵塞、阀门、灰渣泵管道结圬报废,使整个冲渣系统损失严重。

6、负压输送虽然磨损较轻,但风机使用几年后随着风量的逐渐降低,造成有灰送不及的现象。

四、使用料封泵的优越性

1、设备投资小,用一台料封泵可替代二台仓泵,降低了设备投资。

2、料封泵的用气压力为0.04Mpa-0.01Mpa,降低了供气压力,节约了耗气量,同时降低了电机功率。

3、降低了维修费用。该系统一次安装调试投运后,基本不用操作,几乎没有维护量,检修工只须定

期检查即可。

4、低压力输送,设备密封性较好,运行可靠,无堵塞管现象,环境面貌得到完善。

五、结构及工作原理

料封泵由扩散室、泵体、活动风管,执行机构等部分组成。低压空气经风管、泵体,进入扩散室。高速气流通过泵体时把喷嘴周围物料气化,出现喷嘴进入扩散室的气流在喷嘴扩散室形成局部负压,把气化物料吸入输料管,被高速气流提升到卸料点,其结构见示意图。

六、使用单仓泵与料封泵费用对比

节能效果显著

1、年节约费用(20m3空压机、仓泵需要一台罗茨鼓风机、功率为90KW、效率80%、年工作6000小时,电价0.28元。)单仓泵年电费2×132×0.8×6000×0.28=35万元

料封泵年电费1×90×0.8×6000×0.28=12.1万元

单仓泵改用料封泵年节约电费22.9万元。

2、节约运行费用13+5-2=16万元。

3、减少设备投资20-(6.8×2)=6.4

以上数据表明:两台料封泵替代六台仓泵每年可节约30余万元,不但减轻了劳动强度,增加了经济效益,同时也保护了工作环境。

七、料封泵规格型号与主要技术参数:

|

型号 |

送料管直(mm) |

输送能力(m/h) |

需风量(自由)(m/min) |

需风(KPa) |

电机功率(kw) |

输送当量长度 |

|

LFB75 |

108 |

1—3 |

3—9 |

40—98 |

3—15 |

30—500 |

|

LFB100 |

133 |

3—7 |

9—20 |

40—98 |

15—45 |

30—500 |

|

LFB150 |

159 |

7—13 |

20—36 |

40—98 |

45—75 |

30—500 |

|

LFB200 |

219 |

13—18 |

36—50 |

40—98 |

75—90 |

30—500 |

|

LFB250 |

273 |

18—25 |

50—70 |

40—98 |

90—110 |

30—500 |

|

LFB300 |

325 |

25—35 |

70—98 |

40—98 |

110—132 |

30—500 |

|

LFB400 |

426 |

35—45 |

98—130 |

40—98 |

132—220 |

30—500 |